Valutazioni energetiche.

L’alluminio è un materiale che consente un enorme risparmio di energia e materia.

Di seguito alcune valutazioni circa la riduzione delle emissioni dell’industria dell’alluminio e l’efficienza nella produzione di alluminio primario.

AN ALUMINIUM 2050 ROADMAP TO A LOW-CARBON EUROPE

Al fine di rispondere concretamente alla comunicazione della Commissione “A Roadmap for moving to a competitive low carbon economy in 2050” l’EAA, la European Aluminium Association, ha pubblicato la risposta dell’industria dell’alluminio in merito alla sfida lanciata dalla Commissione.

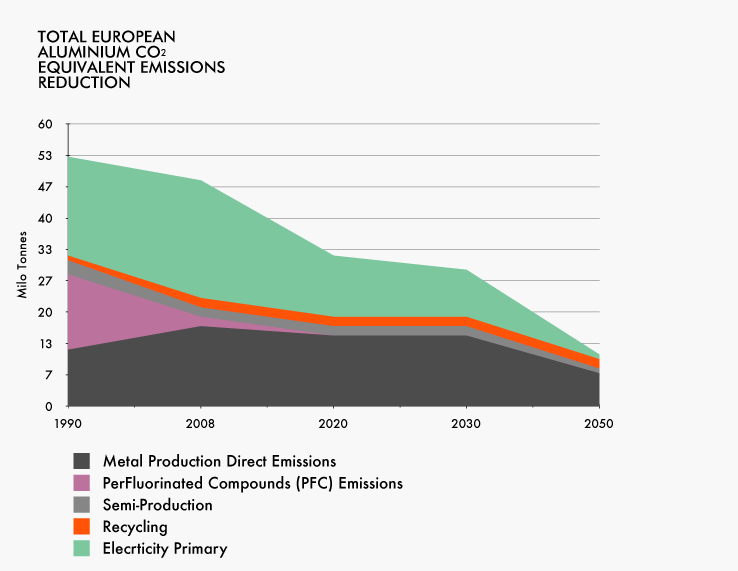

Avendo già ridotto dal 1990 del 50% le proprie emissioni di CO₂e, l’industria dell’alluminio si è impegnata a un ulteriore continuo miglioramento per contribuire a realizzare un’economia a bassa emissione di carbonio nell’UE.

Gli sforzi dell’industria dell’alluminio per ridurre le proprie emissioni dirette (-70% in termini assoluti), combinati con lo scenario della Commissione sulla riduzione delle emissioni della produzione elettrica europea (-92%), hanno il potenziale di garantire una riduzione del 79% delle emissioni dirette e indirette del settore entro il 2050.

Un interessante contributo alla riduzione della CO₂e deriva dal riciclo dell’alluminio, che, come è ben noto permette di risparmiare il 95% dell’energia rispetto alla produzione di alluminio primario.

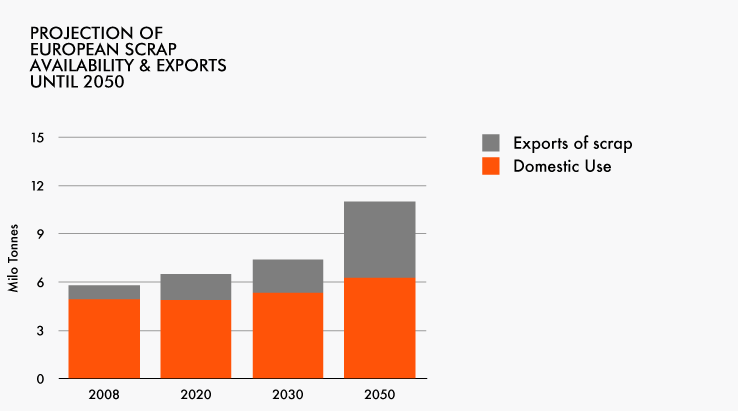

In questo scenario risulta opportuno valutare il crescente drenaggio dei rottami di alluminio dall’Europa. Gli importatori di rottame degli altri continenti catturano di fatto una risorsa chiave europea.

Efficienza nella produzione di alluminio primario

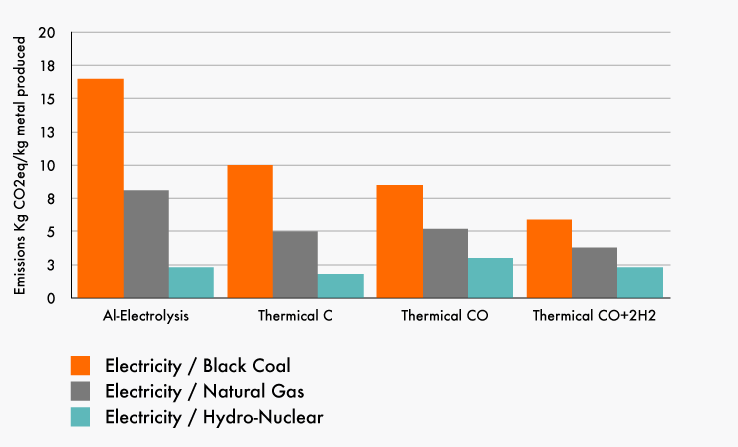

Da oltre 100 anni l’alluminio viene prodotto industrialmente con il processo Hall-Heroult, che prevede l’elettrolisi dell’ossido di alluminio sciolto in criolite fusa a 1.000 °C, utilizzando anodi di carbone.

Il processo Hall-Heroult ha notevoli costi energetici, e presenta emissioni di acido fluoridrico, ossido di carbonio e CO₂; per questi motivi alcune aziende stanno da tempo cercando di mettere a punto dei processi alternativi.

Tra questi, citiamo il processo carbotermico ARP (Advanced Reactor Process) della Alcoa, che prevede due stadi: nel primo l’allumina fusa reagisce con carbone per produrre carburo di alluminio, che nel secondo stadio (a temperatura più alta) reagisce con l’allumina stessa per produrre alluminio metallico.

La ditta australiana Calsmelt Pty ha perfezionato il processo della Alcoa introducendo alluminio metallico insieme ad una fonte di carbonio nel bagno di materiale fuso del primo stadio; questo consente di abbassare le temperature di 500 °C, riducendo i costi di investimento del’80% e le spese di gestione del 40% (inclusi i consumi energetici del 40%).

Il processo, denominato Thermical, si basa (come il processo ARP) sulla riduzione dell’alluminio ad opera del carbonio, che si ossida a CO₂, ma consente notevoli vantaggi sia dal punto di vista economico che da quello ambientale, in quanto vengono completamente eliminate le emissioni di fluoruri, e la quantità di gas prodotti risulta notevolmente più bassa.

Il Global Warming Potential (GWP) del processo Thermical sarà 40 – 60% inferiore rispetto a quello attuale del processo elettrochimico.

L’alluminio metallico introdotto nel processo può essere alluminio già usato. Sono già stati ipotizzati i seguenti utilizzi di rottami:

- Rottami di alluminio triturati;

- Scorie triturate o granulate;

- Granulato alluminio (p.e. lattine)

La Calsmelt ha depositato domanda di brevetto per il nuovo processo, e sta mettendo a punto il progetto di un impianto dimostrativo, che dovrebbe entrare nella fase di realizzazione entro un paio di anni.

Cina: riduzione dell’uso di energia nella produzione di alluminio primario

La società cinese Vimetco nell’unità produttiva di Henan Zhongfu Industry ha annunciato di aver diminuito il consumo di energia a seguito di un test commerciale di nuove tecnologie.

Il reparto R & D è riuscito a diminuire il consumo di corrente continua (dc), a 11,819 kWh per tonnellata di alluminio prodotto, in calo del 10,7% rispetto a 13,235 kWh/ton.

Ciò deriva dalle attività di ricerca del progetto ‘low-temperature, low-voltage, aluminum smelting technology’, tecnologia di fusione a bassa temperatura e bassa tensione.

Il progetto è stato co-finanziato dal Ministero della Scienza e della Tecnologia della Repubblica Popolare Cinese e ha superato l’esame e la valutazione di un team di esperti organizzata dalla China Nonferrous Metals Industry Association (CNIA).

CNIA sostiene che:

- la tecnologia è stata una svolta per l’industria cinese di produzione dell’alluminio primario

- ne incoraggerà l’adozione in ottica di sostenibilità

- In prospettiva il consumo di energia di una fonderia di alluminio primario diminuirà tendenzialmente a 1000kWh / ton

da ciò ne conseguirà un risparmio di energia e di emissioni ad esso connesse.

Valutazioni energetiche e riduzione delle emissioni serra

Come di consueto esponiamo alcune valutazioni energetiche aggiornate.

I produttori di alluminio sono particolarmente attenti all’uso razionale dell’energia per due buone ragioni:

- perché l’alluminio è energy intensive e l’industria produttiva è costantemente attenta ad un uso efficiente;

- l’energia è conservata nei beni in alluminio e può essere riutilizzata: i prodotti in alluminio possono essere convertiti in alluminio riciclato usando solo il 5% dell’energia necessaria per ottenerlo dal minerale, la bauxite.

I prodotti in alluminio sono, intrinsecamente, una formidabile banca di energia. Riciclando imballaggi in alluminio postconsumo si rende disponibile utile metallo con notevoli risparmi sia di energia sia di emissioni ad essa correlate.Si riportano i dati di prodotto resi evidenti nel “Life Cycle Inventory data for aluminium production and transformation processes in Europe” pubblicato dall’EAA – European Aluminium Association nell’aprile 2013.

| ENERGY CONSUMPTION | Alluminio primario Lingotti | Alluminio Riciclato Lingotti | |

| per ton | per ton | ||

| Totale | MJ | 157.000 | 8.540 |

| Rinnovabile | MJ | 45.700 | 274 |

| Non rinnovabile | MJ | 111.000 | 8.270 |

| GREENHOUSE GASES | . | . | |

| . | . | ||

| Totale CO2 equiv. | kg | 8.750 | 507 |

Tenendo conto delle perdite di alluminio metallico nel corso della fase di fusione di varie tipologie di rottame, quali a titolo informativo:

- Lattine per bevande 2-3%

- Imballaggi misti e foglio 2-8%

- Totale rottami post-consumo 4-6%

E’ possibile affermare che nell’anno 2020 con l’avvio a riciclaggio di 47.400 t di imballaggi in alluminio, con resa fusione pari all’87% (valore medio dalla resa dei rottami trattati):

- si sono evitate emissioni serra pari a 355mila tonnellate di CO2 equivalenti.

- si è risparmiata energia pari a 153mila tep (tonnellate equivalenti petrolio).

Complessivamente negli ultimi 20 anni il sistema CIAL ha garantito una riduzione di emissioni serra pari a oltre 6.570.456 tonnellate di CO₂ e risparmiato 2.822.975 tep (tonnellate equivalenti petrolio). La prevenzione quantitativa, qualitativa e l’utilizzo di alluminio riciclato riduce al minimo l’utilizzo delle risorse naturali nella produzione di imballaggi in alluminio o di altri beni durevoli. Dalla precedente tabella si evince quello che a nostro avviso è il più importante beneficio in termini di riduzione dell’impatto ambientale sia dei processi sia dei prodotti: la considerevole riduzione di emissioni serra grazie alle crescenti quantità di alluminio riciclate annualmente.